QA問答 – 技術諮詢

Q:電路板打件時需使用Wire Bonding製程, 請問在製作電路板時需注意什麼?

A:製作電路板時表面處理選擇多為"鎳鈀金ENEPIG"或"化金ENIG"。若打的是Al鋁線,建議金厚度為3μ”~5μ”,但若打的是Au金線,則金厚度最好要有5μ”以上。

Q: 電路板打件時需使用無鉛製程, 請問在製作電路板時需注意什麼?

A:打件時的無鉛製程比一般製程的耐溫要求高,該耐溫性要求必須要達到260℃以上。故選取基板材料時建議使用TG150以上的基板。

Q:請問貴司製作電路板文字時,是否能提供序列號?

A:可提供序列號,且除了可提供文字序列號,還能提供QR-CODE讓客戶查詢。

Q: PCB板的保存期限有多長另外該如何保存?

A: PCB板保存時建議25℃ / 60%RH。板材本身無保存時限,但超過三個月就需烘烤排除水氣與消除應力, 且烘烤後立即上線使用。建議最多儲放6個月內就需上件,以減少拒鍚與爆板的現象。

Q:請問貴司的交期為何?

A:

| 樣品 | 量產 | |

|---|---|---|

| 1L | 4天 | 2周內 |

| 2L | 5~6天 | 2周 |

| 4L | 6~8天 | 2~2.5周 |

| 6L | 8~10天 | 3周 |

| 8L 以上 | 10~12天 | 3.5周 |

註: 但若有特殊製程或超過一定數量,則會依狀況另外增加工作天數;另可付急件費用縮短天數,請向接洽業務特別提出,視個別狀況提供加急天數。

Q:請問HDI板與一般電路板有什麼不同?

A: HDI有多採用雷射成孔,而一般電路板僅使用機械鑽孔, HDI板使用增層法(Build Up)製造,故會增層較多次數,而一般電路板僅增層一次。關於HDI詳情請參考:PCB製程-HDI簡介。

Q:請問貴司的每月生產面積能力?

A: 200,000 ft² (平方英尺 )。

Q:請問防焊的種類有哪些?

A:有傳統環氧樹酯IR烘烤型, UV硬化型, 液態感光行油墨(Liquid Photo Imageable Solder Mask)及乾膜防焊型(Dry film solder mask),目前以液態防焊型為主。

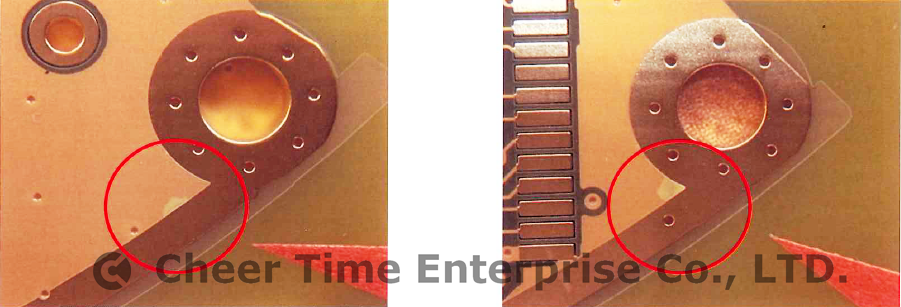

Q:請問如何改善以下防焊空泡?

A:PCB表面處理為化金時,易在尖角處受攻擊造成油墨剝落,可將在此處衛兵孔邊緣的設計改為圓弧狀減少化金攻擊。凡是細條狀、尖狀、角狀這些設計在化金製成容易發生防焊空泡現象。

Q:板廠依照原稿的尺寸製作,可是當製作完畢卻與實際的板子尺寸不同. 請問造成此漲縮的問題是在哪裡?

A:造成最終成品漲縮的原因有很多,我們建議可從以下方向來管控

- a.內層底片(菲林)漲縮。

- b.內層底面(菲林)未補償或補償不夠。

- c.板材的儲放環境。

- d.板材與PP的經緯向混放。

- e.基材與PP不同供應商。

- f.冷壓時間過短,內外溫度差異較大。

Q:表面處理為化金的優勢?

A:

- a.表面平坦

- b.保存時間長

- c.可打線(bonding)

- d.可電測性佳

- e.可協助散熱

- f.接觸電阻低

Q:從有鉛銲料(HASL)轉換到無鉛銲料(Lead Free HASL)的衝擊有哪些?

A:

- 防焊油墨

無鉛噴錫錫爐作業溫度高達270度C,當基板經過噴錫表面處理製成高溫衝擊,如果綠漆耐熱能力或耐酸能力不佳,最常發生的異常現象,就是防焊空泡,側蝕及格線脫落. - 噴錫常出現塞孔處空泡,往往都是塞孔不良,未使用專用塞孔油墨或乾燥性不良所產生之熱膨脹爆裂。所以正確選擇高溫油墨及正確的塞孔方法是十分重要的。

- 基材

選擇中高TG點的基材材料,注意選用熱膨脹係數CTE。 - 表面清潔度

無鉛銲料作業溫度的提升,易造成打件時助焊劑的有機物揮發或裂解, 因而失去助焊及濕潤的功能,最後導致基材面或防焊面上殘留著錫渣. 選用黏度較高之助焊劑,雖然提升了耐熱性及濕潤性,同時也降低假性連結沾息機率.但在松香量增多的情況下,易造成受熱後不易揮發,作業後版面殘留量過多, 導致後段水洗清洗不易。 - 錫厚

無鉛銲料在各項作業高溫熔融下,展現出其流動性更大的一面, 在垂直噴錫製程中所呈現的更明顯,錫往多的地方跑,致使厚的更厚薄的更薄。無鉛材料比重為7.5,錫鉛為8.4,比重的降低造成無鉛材料內聚力大及表面張力大,因而降低了焊墊平整度。 - 增加二次重工的風險

IMC層的增厚, 孔銅的咬蝕, 防焊耐熱性, 獨立PAD及光學點易脫落. 爆板或是爆孔機率增。

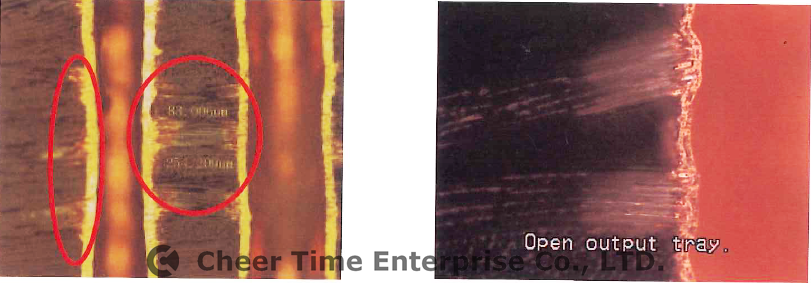

Q:何謂”燈芯效應” (Wicking)?

A:所謂燈芯效應是指通孔切片之孔壁上,其玻璃束斷面知單絲間有化學銅層滲鍍其中,出現如掃把刷子般的畫面稱之為” 燈芯” 。

從切片圖可推出,此孔孔壁上應有破洞,基材內殘留有濕氣,經高溫後而成空心狀態。故PTH鍍層的好壞是關鍵,PTH孔破的管制非常重要。

原因分析:

- 鑽孔不良,造成孔壁過度粗糙或破損。

- 除膠渣速率過大使藥水滲入玻璃紗,造成化學銅向內滲透。

- 基板材質較差,玻璃紗結構鬆散。

- 孔與孔間距過近,易引起燈芯效應。

- 嚴格控管鑽孔參數(進/退刀速、轉速)及鑽針研磨品質。

- 控管膨鬆/除膠渣的溫度、濃度。

- 選用Anti-CAF基板,避免使用品質低劣材料。

- 避免孔與孔間距過小。

Q:選擇表面處理OSP(Organic Solder-ability Preservatives)的優缺點?

| 優點 | 缺點 |

| 製程簡單, 作業速度快。 | 暫無較好的儀器, 準確測量PCB焊盤上的OSP厚度 |

| 在目前最終表面處理上成本最低。 | 當OSP膜厚偏厚時,一些低酸價助焊劑或錫膏無法徹底退除銅面上OSP皮膜,可能導致焊錫不良發生。 |

| 重工簡易。 | OSP重工需特別注意可能導致斷路,孔破不良。 |

| 表面平整性佳。 | 表面硬度不足,易刮傷。 |

| 耐無鉛高溫IR-Reflow>3次以上 | 高溫後皮膜易鈍化, 打件後產生阻值ICT不易測試。 |

| 焊接強度高 | 錫膏擴散性及通孔爬錫性(厚板)較差 |

| 槽液金屬汙染低 | |

| 無IMC問題 | |

| 表面處理無熱衝擊 |

Q:鑽孔造成的孔破有哪些?

A:鑽孔造成的孔破依產生原因可分為五種情況,

- 孔塞孔破。

- 孔壁粗糙度過大造成的孔破。

- 鑽針斷在孔內造成的孔破。

- 鑽針上有油造成的孔破。

- 鑽孔偏位造成的孔破。

Q:請問基板(板材)Dk和Df的影響?

A:

- Dk(介電常數 / εr)

當多層板絕緣板材之容電率較大時,即表示訊號中傳輸能量已有不少被蓄積在板材中,如此將造成"訊號完整性"品質不佳與"傳播速率"減慢。故絕緣材料Dk愈低,其對訊號傳播的品質才會好。目前各種板材中以鐵氟龍(PTFE)在1MHz頻率下所測得Dk值2.5為最好,FR4約為4.5。 - Df(介電損耗)

Df為訊號中已LOSS到絕緣板材中的能量,對尚存在線中能量之比值。對高頻訊號欲從板面往空中飛出而言,板材Df要越低越好,否則將對射頻通訊產品有不良影響。且頻率越高時板材Df要越小,正如同飛機起飛時,其滑行跑道要非常堅硬,才不致造成能量無法發揮!

PCB知識

PCB知識