目錄

何謂印刷電路板 (PCB)

印刷電路板,又稱為印製電路板,印刷線路板,常使用英文縮寫是PCB(Printed circuit board)或PWB(Printed wire board)。PCB是組裝電子零組件所使用的基底板材,也是『電子產品之母』,是非常重要的電子部件也是電子元件的支撐體。主要是經由板子上各處的金屬銅箔線路,透過設計各層連接導通相關零組件,而達到一個有效運作的完整產品。

在早期PCB還沒出現前,電子產品的各個元件之間都是靠電線連接而組成完整通路。後來為了簡化電子產品製造的程序與降低成本,因而發展出用印刷的方式製作電路,使用基板上的銅箔代替原本的電線連接,進而提高生產效率。

各元件之間主要是經由板子上各處的金屬銅箔線路,透過設計各層連接導通相關零組件,而達到一個有效運作的完整產品。

傳統的電路板工法,採用印刷阻劑做出電路的線路及圖面,因此被稱為印刷電路板。因為電子產品尺寸不斷微小化與精細,目前大多數電路板都是使用覆蓋蝕刻阻劑(濕膜或乾膜),經過曝光顯影後再以蝕刻去掉不需要的銅箔,而做出電路板。

PCB基材

基材普遍是以基板的絕緣、材料成分或耐燃特性作分類,常見的原料為電木板、玻璃纖維,以及各式的塑膠板。PCB基板的製造商普遍會以一種以玻璃纖維不織物料以及環氧樹脂樹脂組成的絕緣預浸漬材料(prepreg),再以和銅箔壓製成銅箔基板備用。

以下幾項為較常見之PCB基材種類:

- FR-4:玻璃纖維+環氧樹脂。為最普遍使用之PCB材料,但Tg僅約為130左右,若產品後續加工環境或操作環境溫度較高,則建議使用High Tg FR-4。

- High Tg FR-4:玻璃纖維+環氧樹脂,使用普遍程度僅次於FR-4。Tg150°C以上即為High Tg。

- CEM-1:中心為棉紙,表面覆蓋玻璃布+環氧樹脂。

- CEM-3:中心為玻璃不織布,表面覆蓋玻璃布+環氧樹脂。

- 陶瓷基板(Ceramic PCB):陶瓷粉+玻璃纖維。

- 鐵氟龍板(Teflon PCB):Teflon+玻璃纖維。

5G適用基材

5G的PCB產品適用基材,請參閱此頁內容資訊:PCB 5G 基材 - 選擇與應用

PCB表面處理

由於PCB的銅面在環境中容易氧化,因此必須在沒有覆蓋防焊油墨之裸露處,再次加工覆蓋一層塗層,以保護該處避免氧化的製程。為因應各式後續加工需求,發展出各種不同材質、價格、不同保護程度之表面處理加工方式。

常見的PCB表面處理有下列幾項:

裸銅板、噴錫板、無鉛噴錫板、化金板、電鍍金、化銀板、OSP板。各式PCB表面處理說明請點此頁。

PCB結構種類

印刷電路板(PCB)結構可分為以下三種

- 單面板(Single-Layer PCB):電路板上只有一面有銅箔導線,另一面完全沒有銅箔導線。早期電子產品電路簡單,僅只需一面的範圍做連接導通,而在沒有銅箔的另一面可以放置零件。

- 雙面板(Double-Layer PCB):電路板正反兩面皆有銅箔導線,且正面(Top layer)以及背面(Bottom layer)的通路都可藉由導通孔互相連接導通。由於兩面都可以佈線,可使用面積比單面板多了一倍,更適合複雜電路的產品。設計上為正面放置零件,而背面是零件腳的焊接面。

- 多層板(Multi-Layer PCB):多層板是使用多個已蝕刻完成的雙面板,在板與板之間疊上絕緣層(Prepreg),最外層兩面鋪上銅箔後壓合而成。由於是使用多個雙面板壓合,因此層數通常為偶數。被壓在裡面的銅箔層可以是導通層、信號層、電源層或接地層。多層板理論上可達50層以上,但實務應用面目前最高約30層左右。

PCB應用-單面板、雙面板

-

1.單面板(Single sided board):

以覆蓋單面銅箔的玻璃纖維為底板,積體電路(IC)與其他電子元件集中在其中一面,銅導線則集中在另外一面。單面板所能製作的銅導線數目較少,只有早期的電路板才會使用。

-

2.雙面板(Double sided board):

以覆蓋雙面銅箔的玻璃纖維為底板,將銅導線製作在底板的正反兩個表面,並且鑽出「導通孔(Via)」讓銅導線由正面穿越板材到達背面,使正反兩個表面的銅導線互相連接,使用在比單面板複雜的電路上。

-

3.材質

若以較簡單低端的電子產品來說,為了成本考量可能會選擇價格更低的FR-1或FR-2(酚醛棉紙,通稱電木板)作為材料,但大多還是使用上述所介紹的主流基材FR-4,其他常見材料還有:

-

(A) PTFE(鐵氟龍基板)

高頻電路板High Frequency (HF) PCB,高頻電子設備是當今的發展趨勢,尤其是在無線網絡環境中。衛星通訊發展迅速,通訊產品也向高速,高頻發展。因此開發新產品總是需要使用高頻基板,衛星系統,移動電話接收基站等,這些通訊產品必須使用高頻PCB。 一般來說,高頻可以定義為1GHz以上的頻率。當前,PTFE材料廣泛用於高頻PCB製造中,也稱為Teflon,其頻率通常高於5GHz。

例:ROGERS RO3000系列 -

(B) Alumina(陶瓷基板)

陶瓷基板為電路板的一種,與傳統FR-4或鋁基板不同的是其具有與半導體接近的熱膨脹係數及高耐熱能力,適用於具備高發熱量的產品(高亮度LED、太陽能),其優異的耐氣候特性更可適用於較惡劣之戶外環境。 一般來說陶瓷基板具有足夠高的機械強度,除搭載元器件外,也能作為支持構件使用;加工性好,尺寸精度高,容易實現多層化。

例:ROGERS RO4000系列 -

(C) Aluminum(鋁基板)

鋁基板是一種獨特的金屬基覆銅板,具有良好的導熱性、電氣絕緣性能和機械加工性能。在LED和電源轉換電子產品中的使用最多,LED發出強光時會產生高熱量,而鋁基板會將熱量直接從組件中散發出去。且鋁基板可以延長LED元件的使用壽命並提供更高的穩定性。一般可以在路燈、停車燈和照明設備中找到鋁質基材。它也可以讓功率轉換器改變電流並調節電子設備。鋁基板通常被製作成單面,但也有雙面。多層鋁基板較難製造。

-

(D)其他

FR系列尚有FR-3、FR-5、FR-6等,CEM系列CEM-1~CEM-5

-

PCB應用-多層板

多層板(Multi-layer board):在多片雙面板的正反兩個表面製作所需的線路,並且分別在兩片雙面板之間夾一層絕緣層(Prepreg)後壓合,形成數層銅導線的構造,由於是使用多個雙面板壓合,因此層數通常為偶數。多層板所能製作的銅導線數目最多,使用在比較複雜的電路上,目前電腦所使用的主機板由於元件太多,大多使用八層板,一般小型的電子產品,例如:手機、平板電腦等由於要求體積小,至少也要八層板以上,電子元件愈多,產品尺寸愈小,通常就需要更多層的PCB。

1.材質

FR-4 (玻纖環氧樹脂基板)為全球電子業界最泛用的材料,FR是一種耐燃材料等級的代號,代表的意思是樹脂材料經過燃燒狀態必須能自行熄滅的一種材料規格,它並不是一種材料名稱,而是一種材料等級,因此目前一般電路板所用的FR-4等級材料就有非常多的種類,但多數都是以四功能環氧樹脂加上填充劑(Filler)以及玻璃纖維所做出的復合材料。近年來由於電子產品安裝技術和PCB 技術發展需要,又出現高Tg度的FR-4 產品。Tg度(玻璃轉移溫度-Glass Transition Temperature)

例:ISOLA FR402、FR408、370HR 南亞 NP-140、NP-155、NP-175

2.種類&用途

-

(A)4層板

基板材質主要是環氧樹脂玻璃纖維布。主要用途是個人電腦、醫學電子設備、測量儀器、半導體測試機、數值控制機、電子交換機、通信機、記憶體電路板、IC卡等。 -

(B)6-8層板

基板材質仍是以環氧樹脂玻璃纖維布為主。大部分用於電子交換機、半導體測試機、中階個人電腦、工程型工作站等機器。 -

(C)10層板以上

材質以玻璃苯樹脂材料為主,或是以環氧樹脂當多層PCB基板材料。這類PCB的應用較為特殊,應用於大型工業電腦、高速電腦、防衛機器、通信機器等。

PCB製造流程簡介

- 單面板:

工程 → 裁板 → 鑽孔 → 壓膜 → 蝕銅 → 防焊 → 文字 → 表面處理 → 成型 → 電測 → 品檢 - 雙面板:

工程 → 裁板 → 鑽孔 → PTH → 一次銅 → 壓膜 → 曝光顯影 → 二次銅 → 錫鉛 → 去膜 → 蝕銅 → 剝錫鉛 → 防焊 → 文字 → 表面處理 → 成型 → 電測 → 品檢 - 多層板:

工程 → 裁板 → 內層壓膜 → 內層蝕銅 → 內層去膜 → 壓合 → 鑽孔 → PTH → 一次銅 → 壓膜 → 曝光顯影 → 二次銅 → 錫鉛 → 去膜 → 蝕銅 → 剝錫鉛 → 防焊 → 文字 → 表面處理 → 成型 → 電測 → 品檢

常用單位換算

銅箔厚度-盎司ounce, oz

PCB業界慣用的銅箔厚度為盎司(oz),但盎司(oz)明明是重量單位,為何可以變成為厚度單位?

因為PCB基板銅箔的規格是以每平方英呎(ft²)面積上有多少盎司(oz)的銅來定義。由於固定面積上的銅越重銅箔厚度就會越厚,銅箔重量與厚度成正比,因此將銅箔的重量盎司(oz)轉換為厚度mil。

以下為PCB常用單位

- 1 oz = 28.35 g = 1.4 mil = 1400μ" = 35μm

- 1 inch = 1000 mil

- 1 inch = 25.4 mm

- 1 mil = 0.0254 mm = 1000 micro inch (μ")

- 1 mm = 39.37 mil

一、PCB製程說明

- 乾式製程:

裁板、壓膜、曝光、壓合、鑽孔、成型 - 濕式製程:

刷磨、內層顯影、內層蝕刻、內層去膜、黑/棕氧化、除膠渣、鍍通孔、全板鍍銅、外層顯影、線路鍍銅、鍍錫鉛、外層去膜、外層蝕刻、剝錫鉛、防焊印刷、文字印刷、表面處理 - 流程簡介:

- 裁板(Sheets Cutting)

將基板按照工單上的發料尺寸裁切成工作尺寸(working panel) 。 - 刷磨(Scrub)

壓膜前需先用刷磨、微蝕等方法將板面銅箔做適當的粗化處理,再以適當的溫度及壓力將乾膜光阻密合貼附其上。 - 壓膜(Dry Film Lamination)

先將板子進行前處理,把板子表面清潔乾淨及微蝕,送至壓膜機壓膜,在板子表面覆蓋一層感光性的有機薄膜,經曝光後,把底片線路圖案轉移至板面上。 - 曝光(Exposure)

將貼好乾膜的板子送入曝光機中曝光,乾膜在底片透光區域受UV光照射後會產生感光硬化,將底片上的線路影像移轉到板面乾膜上(該區域的乾膜在稍後的顯影、蝕銅步驟中將被保留下來當作蝕刻阻劑)。 - 內層顯影(Inner Developing)

將未感光的乾膜溶解於顯影液中,感光的乾膜因感光硬化後,顯影液無法溶解,仍然會貼附於板面,形成內層線路圖案(內層為負片,銅面部份在底片上是透明的) 。 - 內層蝕刻(Inner Etching)

未感光的乾膜溶解後,下方的銅面就會裸露出來,板子經過蝕刻段,裸露的銅面會被蝕刻液溶解掉露出底材,有乾膜貼附的銅面則保存完好,形成內層線路。 - 內層去膜(Inner Stripping)

利用去膜液將受到感光硬化的乾膜去除。 - 黑化/棕化(Black Oxide Treatment)

目的是透過化學藥劑在內層基板表面生成一層黑色/棕色絨毛,以增大接觸結合面積,增加基板壓合後層與層之間的結合力,黑化後的板子要進行烘烤,將板面水份烤乾,否則會影響板子的內部結合狀況及漲縮狀況。 - 壓合

六層線路﹝含﹞以上的內層線路疊合時需先機將其鉚合,再用盛盤將其整齊疊放於鋼板之間,送入壓合機中以適當之溫度及壓力使膠片硬化黏合。 - 鑽孔(Drilling)

目的是加工出客戶所需的零件孔、固定孔、導通孔等等,及提供後製程所需的定位孔,在品保需要時也提供檢查用的切片孔。 - 除膠渣(Desmear)

由於鑽孔時因熱能造成板材中的樹脂軟化或液化,隨鑽頭旋轉塗滿整個孔壁,若未去除會導致內層銅與孔銅間因膠渣造成絕緣,故需透過化學藥劑先將膠渣去除後,才能進行電鍍。 - 通孔電鍍(PTH Plating)

通孔電鍍也被稱為一次銅電鍍,利用化學的方法在孔內不導電的樹脂、玻璃纖維孔壁上鍍一層薄薄的銅,使孔壁金屬化。其目的是連接內層及外層線路,並被稱為導通孔,或是作為焊接零件的接腳,被稱為零件孔。 - 外層顯影(Developing)、線<路鍍銅(Pattern Plating)、鍍錫鉛(Tin-Lead Plating)

採正片流程的製作方式(正片,線路或銅面部份在底片上是黑色的),將未感光的乾膜溶解。 - 線路鍍銅(二次銅) (Pattern Plating)、鍍錫鉛(Tin-Lead Plating)

在顯影後接著是鍍二次銅與錫鉛(該區域的錫鉛在稍後的蝕銅步驟中將被保留下來當作蝕刻阻劑),目的是增加外層線路厚度。外層乾膜貼附的銅面鍍不上銅,也鍍不上錫,裸露的銅面(被顯影液溶解的未感光干膜區域)可鍍上二次銅及錫,鍍錫的目的是為了保護錫面下的銅面不被下個流程的蝕刻液溶解掉。 - 外層去膜(Stripping)、外層蝕刻(Inner Etching)、剝錫鉛(Tin-Lead Stripping)

利用去膜液把板面上的乾膜全部去除.外層乾膜去除後,下方的銅面會裸露出來,經蝕刻液蝕刻後,裸露的銅面被溶解掉,露出底材。鍍上錫的銅面因有錫的保護,不會被溶解,而形成外層線路,最後透過錫鉛剝除液把板面上的錫鉛全部去除。 - 防焊印刷(Solder Mask)

板子經過前處理,把板面清潔乾淨,然後進行油墨印刷,在板子表面覆蓋一層防焊感光油墨,預乾燥後進行曝光作業,經曝光後,把防焊底片圖案轉移至板面上,未感光的防焊油墨會溶解於顯影液中,而感光的防焊油墨在感光硬化後,顯影液無法溶解,形成防焊板面圖案。

防焊的目的是留下板上待焊的通孔及pad,其餘所有線路及銅面都會覆蓋住,防止波焊時造成的短路,並節省焊錫之用量。 - 文字印刷(Printing of Legend )

在板面印上文字作為標示,其目的是用於標示零件位置利於客戶插件,或便於客戶檢修。 - 表面處理(Surface Treatment)

目的是防止表面氧化。常用的表面處理有噴錫(有鉛/無鉛)、OSP(Organic Solderability Preservative)、化金(ENIG)、化銀(Immersion Silver)、電鍍金(Gold Plating) 。 - 成型(NC-Routing)

依客戶外形圖之要求,進行外型加工裁切,以製作出符合客戶需求之尺寸。 (加工方式主要有PUNCH、ROUTING、V-CUT、BEVEL、DRILL) - 電測 (Electrical Testing)

對板子線路進行檢測,分辨有斷短路問題之板子需修補或報廢.並對板子電性功能進行測試,常見檢測方式有飛針測試(Flying Probe)、專用型治具測試(Dedicated)、萬用型治具測試(Universal on Grid) 。 - 終檢(Final Visual Inspection)

全面檢查產品外觀、確保出貨品質。

- 裁板(Sheets Cutting)

二、各鑽孔程式用途

- 機械鑽孔:

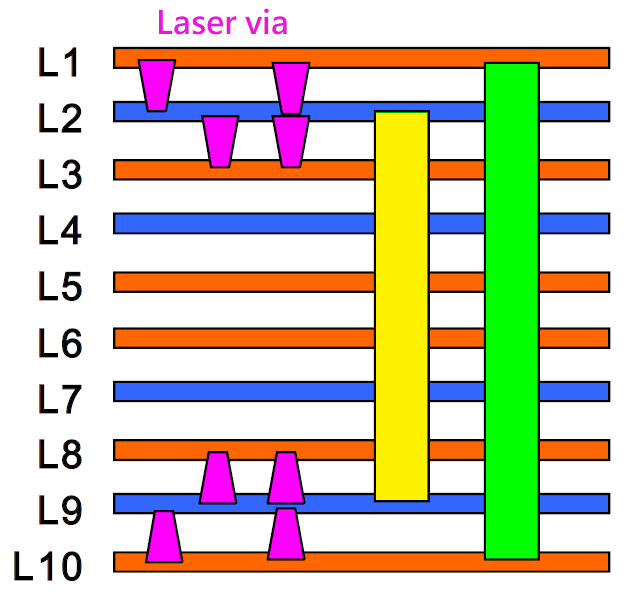

使用鑽孔機台的鑽頭鑽出的孔,我們最小孔徑可至0.15mm。一般絕大部分見到的通孔都是使用機械鑽孔做出來的。 - 雷射鑽孔:

使用雷射光打在PCB板子上做出來的孔,孔徑約0.076~0.1mm。HDI板就會使用到非常多的雷射鑽孔,來達到盲/埋孔需求。 - 通孔:分為PTH (Plating Through Hole) & NPTH (Non Plating Through Hole)

顧名思義就是從PCB電路板正面貫穿至背面的孔洞,使用鑽孔機的鑽頭由上至下將所有層別鑽透。- PTH會在孔壁鍍上孔銅,於各有需要的層別與該層銅箔連接導通,形成迴路。NPTH孔則是不需要鍍孔銅,通常是供固定零件PIN腳或是PCB與機構外殼固定用的孔位,沒有導通的需求。

- 盲孔/埋孔(Blind/Buried via):

盲孔(Blind via),其中一側於PCB電路板的外層,另一側於內層,因為由外觀只能看見一次側的孔,因此稱為盲孔。埋孔(Buried via),埋在PCB電路板內層之間的孔,由外觀並無法看見孔的位置。

盲孔與埋孔兩者都是不需要貫穿的孔。因為目前產品越來越微型化,PCB上的可使用空間也越來越小,若全部都做通孔則會佔據過多的範圍,無法有效精簡使用面積。因此透過盲孔與埋孔技術,提高PCB使用面積的利用率,而達成產品微型化的目標。

盲埋孔孔徑設計大約為4~6mil (0.1~0.15mm)左右,作用都是導通各處通路。一般而言埋孔會使用機械鑽孔做6mil (0.15mm),而盲孔則使用雷射鑽孔做4mil (0.1mm)孔徑。

圖例:

- PTH半孔:

- 或稱藍芽孔(castellation),於PCB側面板邊指定區域鍍上銅,該處是直線、曲線或是SLOT凹槽,都可於該處板壁鍍上一層銅,以利後續產品組裝用。

圖例:

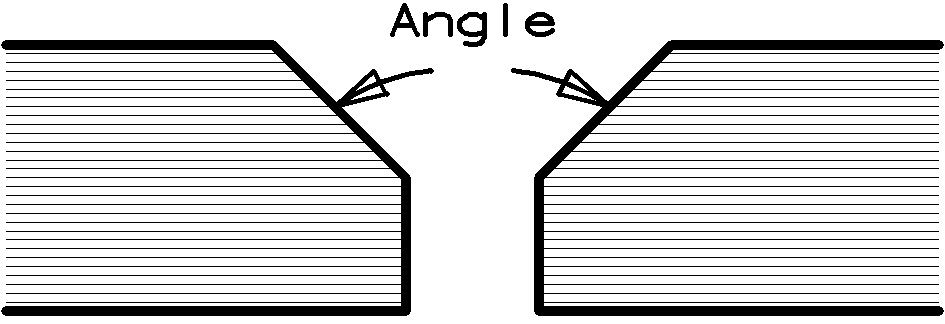

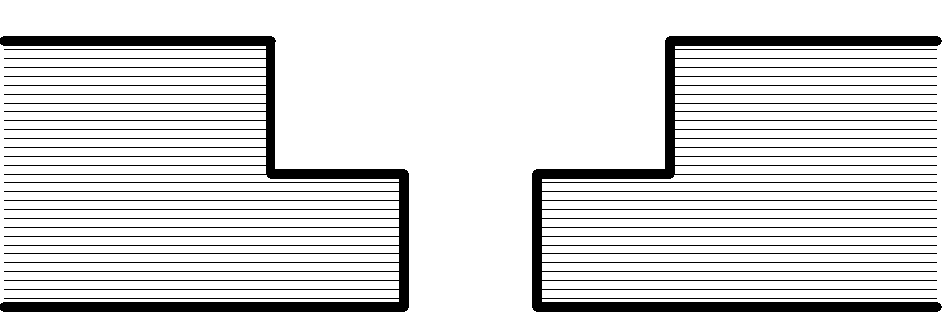

- 錐形孔/沉頭孔:

PCB後續與機構組裝時,供螺絲固定用的孔洞,依據凹槽形狀可分為錐形孔 (Countersink) & 沉頭孔 (Counterbore)。錐形孔常備角度:82度/ 90度/ 100度。 - 圖例-錐形孔Countersink

圖例-沉頭孔Counterbore

特殊PCB材質、用途介紹

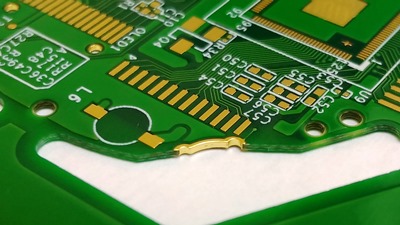

在PCB業界,PCB可依性質分為硬板RPCB、軟板FPCB、軟硬結合板RFPCB。以電腦內部零件為例,硬板就是電腦當中主機板等等的主要基板,被稱為印刷電路板或PCB大多數是指硬板。軟板則是用於連接零組件的板,像是手機當中一般需要天線軟板來將天線與主機板連接,一般需要軟板連接的情況,是因為它可以彎曲凹折且較薄,所以在空間較少零組件較遠時多使用軟板來連接。

特殊PCB種類

一、軟性印刷電路板 FPC (Flexible Printed Circuit)

軟板是由柔軟之塑膠底膜、銅箔及接著劑貼合一體化而成,具有可自由彎曲和可撓性,纖薄輕巧、精密度高,可以有多層線路,並於板上貼晶片或SMT 晶片。一般稱其為軟性印刷電路板,簡稱軟板,其它名稱如可撓性線路板、軟膜、柔板等。

軟板如同其他基板一樣,不斷追求更高的線密度以及層數,來提升軟板效能並降低傳輸功耗,但軟板的製程十分複雜,在電子零組件當中所需要具備的技術能力相對較高。

- 用途

軟板的應用十分的廣泛,可以說只要是科技產品皆會使用到,而軟板最常應用於智慧型手機等通訊產品,智慧型手機軟板的使用比例約佔整體軟板的40%,此外還有筆電、車用電子、醫療、軍事以及穿戴式裝置等,在現代產品追求輕薄短小的同時軟板也變得十分重要。根據統計iPhone X所使用的軟板數約佔20片左右,除了iPhone外這些軟板在終端設備中所扮演的角色有以下幾種,天線軟板、背光模組軟板、攝像鏡頭軟板、觸控螢幕軟板、Touch ID軟板、sim卡軟板、筆電螢幕連接軟板、汽車影像感測軟板、汽車燈組軟板等,由此可見軟板的重要性。 - 材質

軟板以材料區分分為PI、MPI、LCP,MPI為改質後的PI,PI因為性能太差目前幾乎淘汰,現在軟板主要使用的材料為MPI與LCP兩種,而LCP性能較MPI高,相對價格也大幅提升,就性價比而言,普遍認為MPI較高,尤其近幾年MPI性能大幅改善,也更進一步威脅LCP,如同2018年Apple也決定將部分LCP軟板更換為MPI軟板以降低成本。三種軟板使用上最大的考量因子為傳輸耗損,在傳輸低頻的情況下三者耗損並無明顯差異,但隨著頻率提高,PI的耗損逐漸變大,MPI也與LCP有更大的耗損差異,因此在愈高頻率的情況下,LCP的優勢將更加明顯,由此可知在5G時代,我們部分傳輸頻率將大幅提升至24GHz以上,對於軟板的好壞效能,將會有更高的要求。

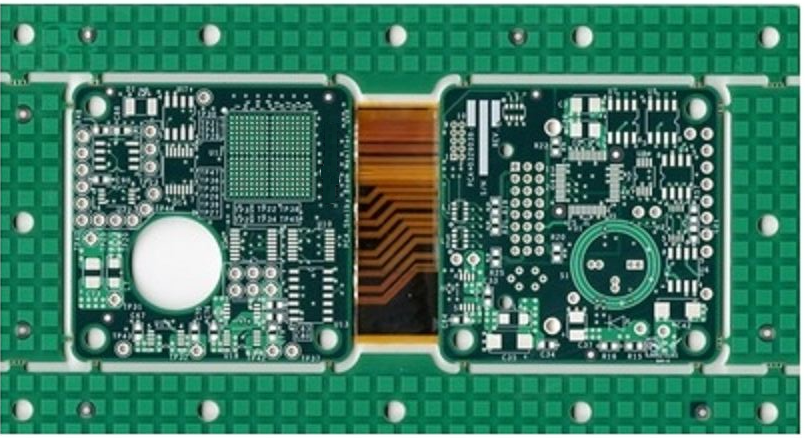

二、軟硬結合板 RFPCB (Rigid-Flex Printed Circuit Board)

也可以稱為軟硬複合板,一般PCB中,在兩個硬板間,由軟板串接壓合在一起,構成一塊印刷電路板,即為軟硬結合板。因為目前結合HDI技術及因應高頻信號發展趨勢,軟硬結合板的運用也更為廣泛。

傳統軟板與硬板結合的方式,通常是使用連接器(connector)或是採用熱壓錫焊接(HotBar)製程並藉由軟板來連接兩塊硬板。軟硬結合板則是以硬板→軟板→硬板的結合方式傳遞訊號,傳遞的距離縮短、速度增加,可以有效改善可靠度。

且可以有效節省電路板上的空間並省去使用連接器或是HotBar的製程,簡化產品組裝。雖然價格較高,但用途極為廣泛,可以針對眾多行業的應用進行量身定制。

因為高度的的可靠性,這些電路被設計用於航空航天,醫療,軍事應用等要求較嚴格的領域。常被應用在智慧型手機板、光電板、電池模組、穿戴裝置與高階儲存裝置等。

PCB的相關認證

一、UL認證

UL的全名是Underwriters Laboratories Inc,即保險安全實驗室公司的縮寫。發源於美國,後來在全世界球都享有盛名,成為世界最大,歷史最長,威信最高的安全檢定機構。

UL認證服務按照需求分類為:列名、認可、分級

列名(Listing):列名服務,是UL安全認證中最廣為人知的服務,產品上的UL列名標誌代表製造商讓UL以美國認可的安全標準測試了樣品,在合理及可預見的情況下,樣品不會引起火災、漏電及相關危險。

認可(Recognized Component):認可組件服務,測試零組件等非成品,這些組件將會用在UL列名產品中。例如PCB 的UL認證一般是屬於這一類。在我們的PCB上看到最多的也是RU MARK。

分級(Classification):分級認證在工業或商業用產品測試時通常都有指定性質,包括易燃性、危險情況下的性能或政府要求的特別規格等,UL產品分級是根據不同性質、指定的危險範圍或特定的情況來測試產品,一般常見的產品為建築材料或工業儀器。

以PCB廠的情況來說,作為消費者最關心的是這個廠有沒有UL認證,我們的PCB中的基材/PP/防焊油墨廠商是否在該廠的UL列表中。每個正規的板廠都會有一個唯一的UL編號,且在UL的網站上面可以查到這個編號的證書。可以從證書上看到相關訊息。

晟鈦的UL認證號碼是:E142470

二、ISO 9001

ISO 9001是一套可以認證的品質管理國際標準。ISO 9001由國際標準化組織 (International Organization for Standardization)制定發布,目前已有超過一百萬間公司和組織在170多個國家通過了ISO 9001 品質管理系統認證,且ISO 9001可以在任何組織、規模、產品與服務上被認證。

企業或組織實施ISO 9001的目的,是為了維持產品與服務的品質,確保品質一致性。

三、ISO 14001

ISO 14001也是由國際標準化組織制定發布,目的是在於幫助企業更好的控制成本,保障環境和生產力的平衡,提高企業的綜合競爭力,也就是說ISO 14001的認證注重於加強管理、降低成本、減少環境污染等方面。

隨著世界國家對環境保護工作的重視,越來越多的一流企業已經將保護環境視為己任,並要求供應方也同樣去重視環保工作。

ISO 14001環境管理認證所帶來的優勢,例如證明公司的產品是環保產品,以提高市場競爭力,在國際市場上更易於出口貿易,特別以高汙染的PCB製造業來說,通過ISO 14001認證可以有效樹立企業形象,提高企業的知名度。

四、IATF 16949

IATF 16949(前身的ISO/TS 16949認證已於2018年9月失效)是指品質管理體系—汽車行業生產與相關服務的組織實施ISO9001的特殊要求,由國際汽車推動小組(International Automotive Task Force)制定,以ISO 9001 : 2015為基礎,同時更強調納入汽車行業特定技術需求,是一份高度客戶導向的創新認證,目的是為了提供全球汽車產業客戶更優質之產品,並制定汽車行業通用的品質管理要求體系,著重於缺陷防範、減少在汽車零部件供應鏈中容易產生的品質波動和浪費。成員有包括國際汽車製造組織及各國汽車貿易相關組織等。

五、RoHS

RoHS (Restriction of Hazardous Substances)是由歐盟立法制定的一項強制性標準,中文名稱是《關於限制在電子電器設備中使用某些有害成分的指令》。該標準已於2006年7月起開始正式實施,主要用於規範電子電氣產品的材料及技術標準,使之更加有利於人體健康及環境保護。

該標準的目的在於消除電機電子產品中的鉛、汞、鎘、六價鉻、多溴聯苯、多溴二苯醚以及四種可塑劑共10項物質,並重點規定了鉛的含量不能超過0.1%。

六、REACH

REACH是一個涉及化學品註冊、評估、授權和限制的歐盟安全法規。自2007年6月起進口至歐盟的物質皆需要授權。製造商和進口商對於進口到歐盟且年進口量在1噸以上(含1噸)的貨物必須在歐洲化學品管理署(ECHA)進行註冊。若進口至歐盟的物質被歸類為高關注物質(SVHC)則將需要授權,若有任何超過0.1%以上的高關注物質且該物質的年進口量超過1噸者,製造商或進口商必須通知歐洲化學品管理署(ECHA)。目的在保護人類健康和環境安全,並保持和提高歐盟化學工業的競爭力。

RoHS和REACH之間主要差異在於RoHS禁止電子設備中使用方針裡有列舉出來的物質,而REACH則是關係到所有製作產品時會使用到的化學品,可能包含了物質、溶劑、塗料、化學品等等。

PCB知識

PCB知識